На главную Оправы из металла занимают второе место по популярности, главным плюсом материала считается прочность. Качественные металлические оправы должны обладать таким показателем, как устойчивость к ржавчине. При изготовлении оправ применяются такие металлы как: титан, алюминий, сталь, флексон, монель. Во многих случаях из металла изготавливается основа, все остальные детали пластиковые или силиконовые. Достоинства: Прочность; Устойчивость к температурному воздействию;Срок службы таких очков значительно больше.

Недостаток:

Изделия из металла тяжелее пластиковых;К тому же они имеют более высокую стоимость.

Титан:

Один из лучших материалов используемых для изготовления металлических оправ.

Титан имеет серый или серебристый цвет и является одним из легчайших металлов, используемых в оптике. Он прочный, к тому же не вызывает аллергию. Титановые модели красивые и изысканные, смотрятся представительно. Все популярные бренды производят очки из этого металла. Металлические оправы премиум класса изготавливаются из титана.

Бета-титан. Бета-титан (Beta-Titan)

Это сплав титана, который имеет в своем составе 22% ванадия и 4% алюминия. Таким образом, доля собственно титана составляет в нем 74%. В отличие от «чистого» титана бета-титан не является хрупким. Он эластичен, гибок и прочен и благодаря этим качествам находит широкое применение в производстве изящных безободковых конструкций. В пользу бета-титана говорят также его устойчивость к коррозии, биосовместимость, долговечность, возможность нанесения покрытий и окрашивания в разные цвета. Но, как и в случае с оправами из «чистого» титана, оправы из бета-титана довольно сложно ремонтировать. Их пайка или сварка должны производиться в условиях контролируемого состава газовой среды.

Титан P. Титан P (Titan-P)

Этот материал на основе титана, как бы составляющего его сердцевину, покрыт толстым слоем напыленного никеля (порядка 30 мкм). Изготовление оправ из титана P мало чем отличается от изготовления оправ из медных сплавов. Титан P легко поддается пайке, благодаря чему нашел широкое применение в производстве недорогих оправ. Для специалистов не составляет труда припаять к оправе из титана P шарниры из нейзильбера, после чего нанести на нее гальваническое покрытие. Из-за присутствия никеля оправы из титана P не рекомендуются пользователям очков с аллергией на этот металл. Кроме того, коррозирует никель тоже довольно неэстетично. А еще оправы из титана P плохо поддаются ремонту, так как слой никеля быстро растрескивается.

Флекс-титан и схожие с ним сплавы.(Флексон):

Этот сплав никеля и титана,обладающий памятью, запатентованный торговым брендом Marchon Eyewear. При деформации изделию можно придать первоначальную форму. В основном из этого материала производят детские очки, так как они больше подвержены деформации.

Флекс-титан (Titanflex) и аналогичные ему титановые сплавы создают методом вакуумной индукции. Последующая горячая и холодная формовка позволяет преобразовать полученные в результате плавки блоки в проволоку, листы или трубки, а термомеханическая обработка - сделать их суперэластичными при определенном температурном режиме (флекс-титан в 10 раз эластичнее пружинной стали). Состав этих титановых сплавов досконально нам неизвестен. Соня Лангерман, автор уже упомянутой нами выше статьи, указывает на высокое содержание собственно титана и низкий процент других металлов в флекс-титане и аналогичных ему сплавах.В то же время ее коллега Франк Зонненберг (Frank Sonnenberg) в своей статье «Альтернативы очков для детей с контактным аллергическим дерматитом», размещенной в журнале Focus в 2012 году, приписывает главную роль в сплаве отнюдь не титану, а никелю, доля которого может достигать 50%, и объясняет удивительную гибкость флекс-титана именно присутствием никеля.

Нержавеющая сталь:

Это

сплав хрома и железа, обладает прочностью и надёжностью. Очки, изготовленные из данного металла легкие и доступные по цене, к тому же являются гипоаллергенными.

Элемент, который делает обычную сталь нержавеющей, - это хром. Его в составе стали должно содержаться не менее 10,5%, в противном случае высокая коррозийная стойкость сплава будет поставлена под угрозу. Производители качественных стальных оправ часто используют сталь с 18%-м содержанием хрома и 10%-м содержанием никеля****. Это так называемая хромоникелевая сталь. Кроме уже упомянутых нами железа, хрома и никеля она содержит 0,12% углерода и до 1% прочих примесей. Иногда сталь с таким составом называют медицинской. Ее действительно используют для изготовления медицинских инструментов. Благодаря своей высокой плотности она устойчива к образованию царапин, в которых обычно скапливается грязь, являющаяся благоприятной средой для размножения микробов. Устойчива нержавейка и к воздействию кислот и щелочей, в том числе при высоких температурах.

К плюсам работы с нержавеющей сталью для производителей оправ можно отнести следующие: возможность изготовления из нее очень легких и филигранных оправ (механические свойства нержавеющей стали позволяют снизить толщину используемых материалов, уменьшая в итоге вес изделия без ухудшения прочностных характеристик); легкость обработки (стальные оправы легко декорировать); невысокая относительно других материалов со схожими свойствами цена.

Оптики любят нержавеющую сталь за ее пластичность (пластические возможности нержавеющей стали облегчают им установку линз в оправу, уменьшая риск их растрескивания) и легкость выправки (стальную оправу легко подогнать к лицу клиента). А вот ремонт оправ из нержавеющей стали может быть сопряжен с некоторыми сложностями: операции по пайке и сварке стальных оправ в условиях оптической мастерской затруднены из-за того, что при высоких температурах сталь становится хрупкой.

Гениум.

Этот относимый к нержавеющим сталям высокотехнологичный сплав был разработан более двадцати лет назад исключительно для удовлетворения нужд оптической промышленности. Его удельный вес соизмерим с весом титана, а вот прочность на разрыв практически вдвое выше. Важным достоинством гениума является и его гипоаллергеность. Безопасность и биосовместимость этого сплава подтверждены исследованиями института Фраунхофера - одного из ведущих научно-исследовательских институтов Германии. О детальном же его составе до сих пор мало что известно, он все еще хранится в секрете. Доподлинно мы знаем лишь то, что гениум не содержит никеля. Поверхность гениума - твердая и гладкая, что обеспечивает ему оптимальную устойчивость к коррозии и долговечность.

Алюминий:

Этот

материал, часто используемый при производстве. Легче титана, не поддается коррозии.Алюминий как будто создан для изготовления очковых оправ: он устойчив к коррозии, необычайно легок (в три раза легче, чем сталь, и в два раза легче, чем титан), биосовместим. Недостаток алюминия - его невысокая прочность, да и упругие свойства алюминия оставляют желать лучшего. Так что материал подходит по большей части лишь для изготовления довольно толстых оправ. Произвести пайку и сварку алюминиевых деталей в условиях оптической мастерской довольно сложно, поэтому обычно соединение деталей алюминиевых оправ осуществляется за счет винтов или заклепок, которые при необходимости легко заменить. Несмотря на то что на оптическом рынке есть производители оправ, специализирующиеся на изделиях из алюминия, и список их, надо сказать, постепенно расширяется, по большей части этот материал все же используется в целях декорирования.

Медь:

Монель:

Это сплав никеля и меди. Изделия, изготовленные с использованием этого материала отличаются прочностью и стойкостью к коррозии. В основном оправы покрыты лаком, это защищает кожный покров от прямого контакта с металлом. После длительной эксплуатации такие очки выбрасываются.Этот медно-никелевый сплав также отличается высоким содержанием никеля (примерно 68%), что обуславливает высокую механическую прочность материала и его устойчивость к коррозии. К достоинствам монеля можно отнести и его эластичность, благодаря которой он подходит для изготовления шарнирных соединений, переносицы и ободков оправы. При этом материал опять-таки не лишен главного недостатка всех никельсодержащих сплавов: он представляет опасность для людей, страдающих аллергией на никель.

Оловянная бронза:

Этот сплав меди с оловом используют для изготовления заушников недорогих оправ. Оловянная бронза отличается невысокой коррозийной стойкостью.

Bronze 48:

Сплав этой марки создан на основе оловянной бронзы с незначительным добавлением никеля и цинка. Добавки позволили повысить коррозийную стойкость сплава. Bronze 48 был разработан исключительно для удовлетворения нужд оптической промышленности. Производители оправ используют ее главным образом для изготовления заушников и переносицы.

Латунь марки Л85.

Сплав меди с цинком.

Соня Лангерман (Sonja Langermann), автор статьи «Материалы, используемые в производстве металлических оправ», опубликованной в 2008 году немецким оптическим журналом Focus в рубрике «Мастерская»указывает на то, что из-за высокой вероятности коррозии использование латуни этой марки производителями очковой оптики значительно сократилось.

Нейзильбер.

С немецкого Neusilber дословно переводится как «новое серебро». Однако же с серебром нейзильбер объединяет разве что серебристый цвет, которому сплав обязан присутствием в своем составе никеля. Наряду с никелем нейзильбер также содержит медь (порядка 50%) и цинк. По большому счету из нейзильбера можно изготовить любую деталь оправы. Однако в силу того, что материал умеренно подвержен коррозии и может вызвать аллергическую реакцию у пользователя очков, применяют его преимущественно в производстве недорогих оправ. В оправах более высокой ценовой категории могут быть использованы мелкие детали из нейзильбера, которые не соприкасаются с кожей. Согласно ГОСТ Р 51932-2002 «Оптика офтальмологическая. Оправы корригирующих очков. Общие технические требования и методы испытаний» на шарнирах, винтах и заклепках, изготовленных из нейзильбера, допускается отсутствие защитно-декоративных покрытий. Показатель твердости нейзильбера тем выше, чем больше доля никеля в его составе. (Отметим здесь, что показатель твердости сплавов является важной характеристикой, определяющей возможность их использования в разных конструкциях.)

Blanka Z.

Так же как и сплав марки Bronze 48, этот сплав был разработан специально для оптической промышленности. По сути он представляет собой усовершенствованный вариант нейзильбера. Благодаря большому содержанию никеля сплав характеризуется высокой коррозийной стойкостью, а цинк и олово наделяют его отличными упругими свойствами. Сегодня этот сплав довольно часто используется в производстве оправ высокой ценовой категории в качестве материала переносицы, заушников и держателей носоупоров. Однако же и он не лишен недостатков. Получение Blanka Z, равно как и других никельсодержащих сплавов, является довольно трудоемким процессом, а следовательно, дорогим. К тому же, имея в своем составе никель, сплав Blanka Z способен вызвать аллергическую реакцию у людей, восприимчивых к данному металлу.

Бериллиевая бронза Cu 98 Be 2 (CuBe 2).

Это сплав бериллия с медью, в котором доля бериллия составляет от 1 до 2%. Производство данного сплава является довольно проблематичным в силу того, что бериллий токсичен. А вот в готовом сплаве металл химически нейтрален, то есть не вступает в химические реакции и не подвержен коррозии. Производителей оправ бериллиевая бронза привлекает прежде всего своей исключительной механической прочностью, однако, учитывая сложность получения сплава и его высокую стоимость, используется он ими весьма рационально: лишь для изготовления небольших деталей, подверженных повышенной механической нагрузке.

Подытоживая наш разговор о сплавах меди, хотелось бы отметить, что для изготовления недорогих оправ производители сегодня довольно часто используют нейзильбер как материал рамки и оловянную бронзу как материал заушников. Для оправ более высокого качества, а соответственно, и более высокой ценовой категории нередко применяется комбинация монеля и сплава Blanka Z, который, как указывалось выше, подходит для изготовления заушников и переносицы. Высокопрочный, но при этом достаточно гибкий монель годится также для производства ободков оправ. Мелкие детали даже в дорогих оправах могут быть изготовлены из нейзильбера, который хорошо обрабатывается и великолепно поддается пайке. Те компании, которые производят оправы по технологии «золото на подкладке», нередко используют его и в качестве материала основы.

Что касается оптиков, то для них оправы, выполненные из сплавов меди, интересны в первую очередь своей умеренной ценой и удобством работы с ними. Они поддаются пайке, их ремонт не требует наличия дорогостоящего оборудования. Главный же недостаток оправ из сплавов меди - это высокая подверженность коррозии, которая «открывает двери» для контакта кожи пользователя с никелем - аллергеном номер один среди металлов, используемых в производстве очковых оправ. Для того чтобы предотвратить этот контакт, производители наносят на поверхность никельсодержащих оправ специальные покрытия. В случае если единственной защитой от никеля служит лакокрасочный слой, велика вероятность того, что со временем мягкий лак изотрется, и ионы никеля смогут свободно проникать в кожу.

Золото

Ни ювелиры, ни изготовители оправ чистое золото не используют: оно слишком мягкое (твердость золота по 10-балльной шкале Мооса составляет всего лишь 2,5 балла) и слишком дорогое. Количество массовых частей драгоценного металла в 1000 массовых частей сплава определяется пробой. Чистое золото, 1000-я проба, соответствует 24 каратам, 958-я - 23 каратам, 917-я - 22 каратам, 750-я - 18 каратам, 583-я - 14 каратам, 375-я - 9 каратам. Золото 585-й и более высоких проб подходит аллергикам, оно не подвержено коррозии и не требует нанесения защитного покрытия. Цвет золота зависит от состава лигатуры. Так, красный цвет обусловлен присутствием в сплаве меди, белый - содержанием в нем платины или палладия.Как уже отмечалось, золото - мягкий металл, и потому филигранные оправы из него изготовить довольно сложно. К недостаткам оправ из массивного золота можно также причислить их высокую цену и довольно ощутимый вес. Последнее вполне закономерно, учитывая, что золото относится к одним из самых тяжелых металлов. Само по себе золото не обладает хорошими упругими свойствами и легко деформируется, при работе плоскогубцами на нем могут остаться следы. Зато золото обладает хорошей способностью к спаиванию и свариванию, не говоря уже о его эстетических свойствах.

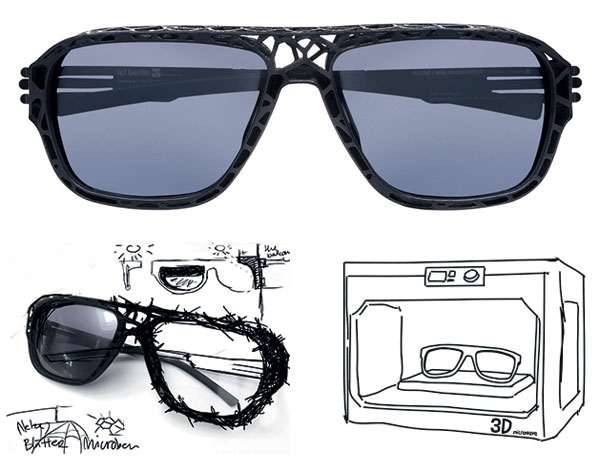

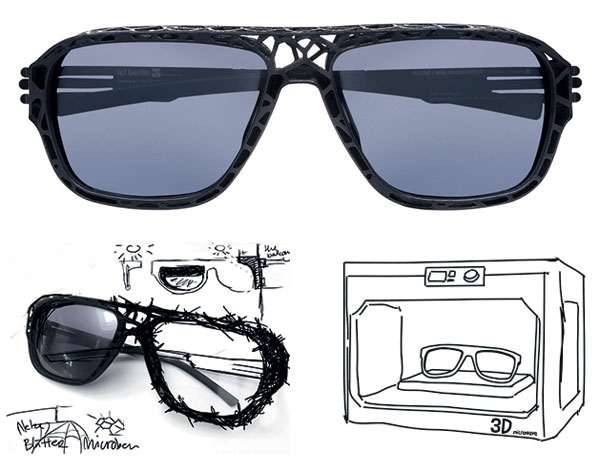

3D Печать оправ из металла.

К идее создания оправ с помощью 3D-принтера производители оправ поначалу отнеслись весьма скептически.

Но по мере совершенствования технологии скепсис сменился интересом, а интерес - энтузиазмом.

В настоящее время для оправ, «распечатываемых» на 3D-принтере, применяется не только полимерный, но и металлический порошок. Первой на рынке оправы из него представила бельгийская компания Hoet, совершив тем самым в определенном смысле прорыв. Для изготовления оправ бельгийцы используют титановый сплав EOS Titanium Ti64 (разумеется, в форме мелкодисперсного порошка), который уже нашел применение в аэрокосмической промышленности, автомобилестроении и медицине. Из него бельгийцы создают объемные ажурные оправы, изготовление которых раньше было невозможно.

Для изготовления оправ бельгийцы используют титановый сплав EOS Titanium Ti6

По стопам Hoet пошла и датская компания Carlotte Village, специализировавшаяся до недавнего времени на оправах из ацетата целлюлозы. На парижской выставке SILMO-2017 датчане представили свою версию титановых очков, полученных с помощью 3D-принтера.

Награды, которые нашли своих героев

На выставке SILMO оправы, полученные печатным способом, уже несколько лет принадлежат к числу фаворитов, причем официальных. Так, в 2014 году немецкая компания Morgenrot Eyewear получила Гран-при конкурса SILMO d’Or в номинации «Технологические инновации в оправах» за комбинированную оправу с рамкой из полиамида, изготовленной с помощью 3D-принтера, и титановыми заушниками. Кроме привлекательного внешнего вида, прочности и легкости оправы, жюри также по достоинству оценило систему соединения рамки с заушниками, безупречного в своей простоте и вместе с тем надежного.

В 2014 году немецкая компания Morgenrot Eyewear получила Гран-при конкурса SILMO d’Or в номинации «Технологические инновации в оправах»

В 2014 году немецкая компания Morgenrot Eyewear получила Гран-при конкурса SILMO d’Or в номинации «Технологические инновации в оправах»

В 2015 году Гран-при SILMO, на этот раз в номинации «Спортивные очки», была удостоена компания Seiko Optical Europe за модель Seiko Xchanger, ключ к успеху которой, как считает сам производитель, заложен уже в самом способе производства – селективном лазерном спекании. Вместо одной универсальной оправы модель Seiko Xchanger выпускается в пяти размерах: XS, S, M, L, XL. Ее заушники также имеют разную длину. Наклон фронтальной части оправы может иметь три разных угла в соответствии с индивидуальными особенностями клиента. Приятным для пользователя моментом является и возможность самому выбрать цветовое решение оправы (ее рамки, заушников и их наконечников, планки между проемами линз), а также цвет линз.

В 2015 году модель Seiko Xchanger была отмечена Гран-при SILMO в номинации «Спортивные очки»

Сегодня оправы, изготовленные с помощью 3D- принтера, можно найти в ассортименте не только Seiko Optical Europe, но и таких маститых компаний, как ic! berlin (их первые образцы берлинцы представили в 2015 году), а также Götti (в коллекции швейцарцев такие оправы присутствуют начиная с этого года).

Сегодня оправы, изготовленные с помощью 3D- принтера, можно найти в ассортименте не только Seiko Optical Europe, но и таких маститых компаний, как ic! berlin (их первые образцы берлинцы представили в 2015 году), а также Götti (в коллекции швейцарцев такие оправы присутствуют начиная с этого года).

«Новые актеры появляются на сцене чуть ли не каждую неделю, так что даже перестаешь ориентироваться, – отмечает оптометрист Янник Феч (Yannick Fetsch), чья дипломная работа бакалавра была посвящена как раз 3D- печати в оптике. – Среди стартапов много немецких компаний, Германия в этом направлении лидирует, уровень высокий»**.

На мюнхенской выставке Opti в январе 2017 года в зоне «Opti boxes», традиционно предоставляемой организатором начинающим компаниям, которые сумели пройти строгий предварительный отбор, 3D-оправы продемонстрировали сразу три компании – две немецкие и одна польская.Не время почивать на лаврах

Долгое время окрашивание и чистовая обработка оправ, напечатанных на 3D-принтере, представляли для производителей определенную проблему, которая, впрочем, отчасти и поныне не утратила своей актуальности. Дело в том, что исходный материал оправы имеет либо белый цвет, либо малопривлекательный сероватый оттенок, поэтому готовое изделие окрашивают. Однако производители столкнулись с тем, что окрашенные оправы со временем начинали выцветать. Сейчас такой проблемы уже не существует – производители сумели добиться стойкости цвета таких оправ. Тем не менее им еще определенно есть куда расти: пока что, например, не удается делать 3D-оправы разноцветными. Использовать порошковые смеси для их изготовления – тоже задача на будущее, хотя эксперименты в этом направлении идут полным ходом. Так, гамбургская компания Prolet, дебютировавшая с коллекцией напечатанных на 3D-принтере оправ из нейлона, уже заявила о том, что ее вторая коллекция будет изготовлена из смеси нейлона и алюминия. Так что нам остается лишь набраться терпения и дождаться результата.Источник:Ochki.net

Как подобрать оправу,которая подходит именно вам.

Тут можно примерить оправу самим и выбрать форму оправы,которая подходит вам

На главную

|

Оправа из металла на online-offline.ru

Оправа из металла на online-offline.ru